機器人上料技術作為工業自動化的關鍵環節,通過融合機械、電子、視覺、控制等多學科技術,實現了物料的精準抓取等操作。其復雜性體現在系統集成度高、技術要求嚴苛以及對多樣化生產場景的適應性上。以下從技術組成、工作流程、關鍵技術及應用場景等方面進行詳細解析。

機器人上料系統通常由以下核心部分構成:

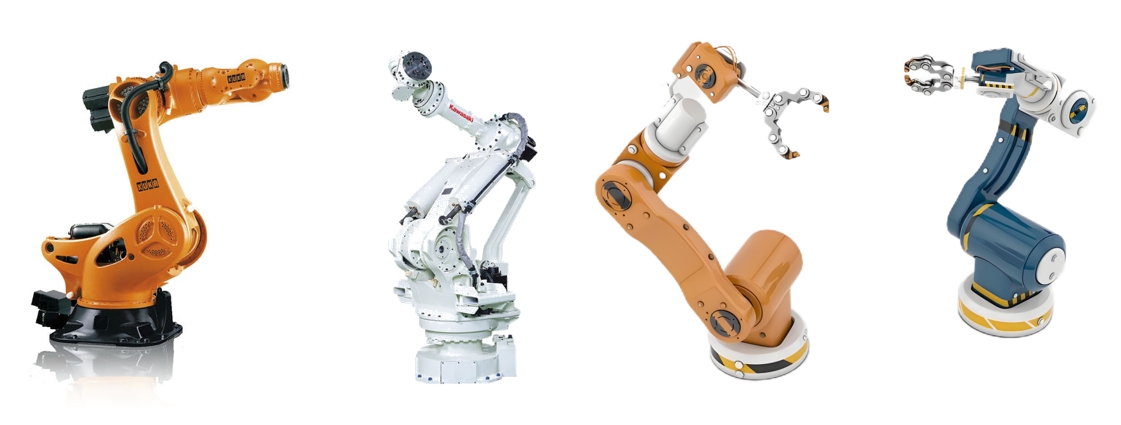

1. 工業機器人本體

采用多關節機器人(如 6 軸機器人)、SCARA 機器人(平面關節型)或 DELTA 機器人(并聯結構)等,根據物料重量、運動范圍及精度需求選擇。例如,汽車制造中常用負載大的 6 軸機器人搬運車身部件,而 3C 電子行業則傾向于高速高精度的 SCARA 機器人。

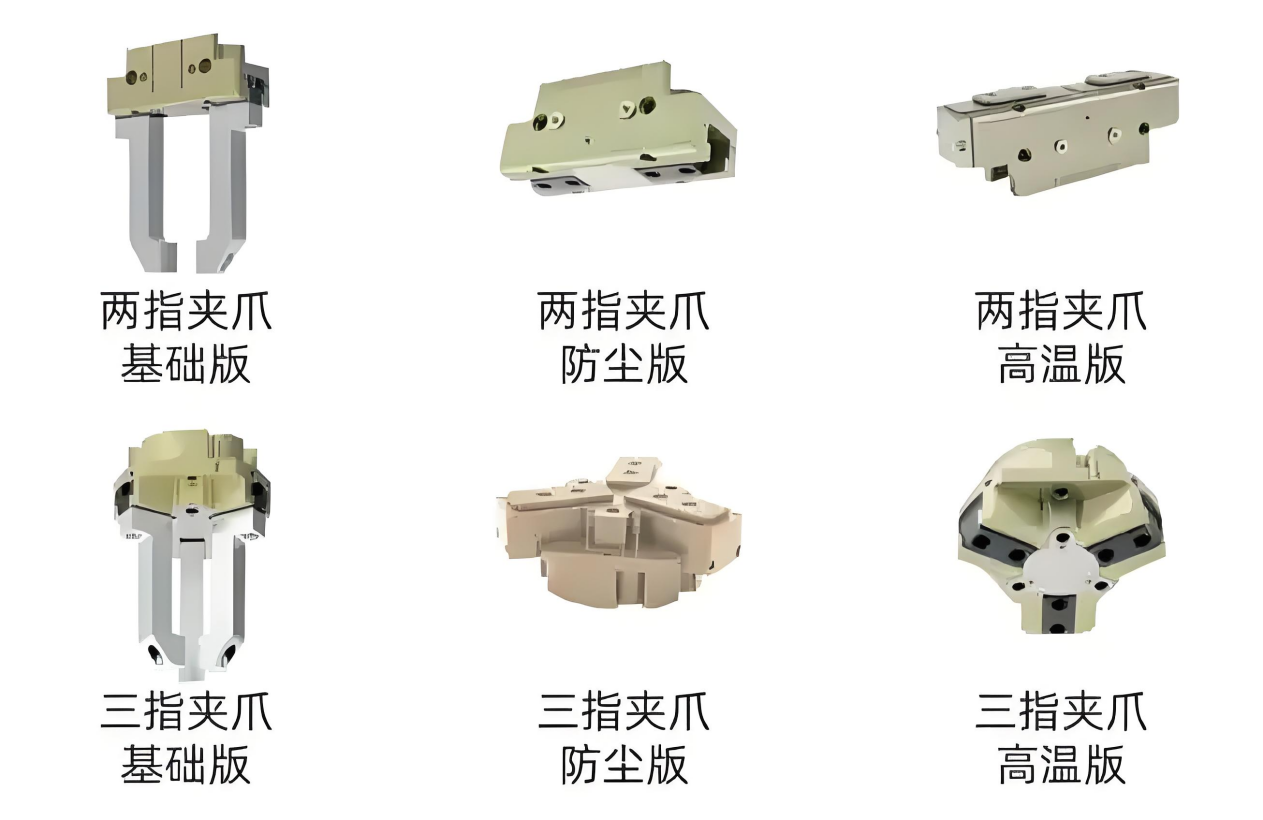

2. 末端執行器

直接與物料接觸的裝置,包括:

夾爪:適用于規則形狀、有抓取點的工件,如金屬零件、電子產品外殼,通過氣動或電動控制夾持力。

吸盤:利用真空吸附輕薄或表面光滑的物料,如玻璃、塑料板材、液晶面板。

電磁鐵:針對鐵磁性材料,如沖壓件、鐵板,通過通斷電流控制吸附與釋放。

定制工具:如針對異形工件的專用夾具,或集成傳感器的智能末端執行器,實時反饋抓取狀態。

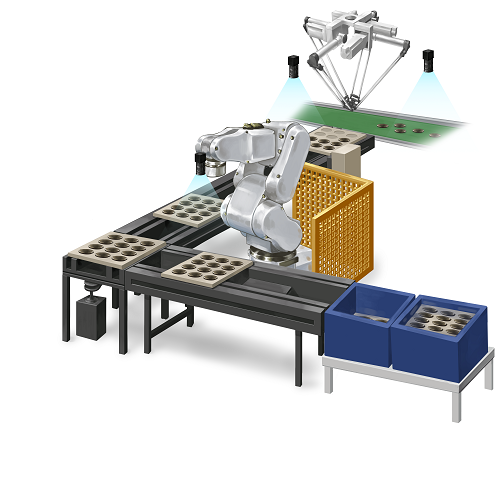

3. 視覺與傳感系統

視覺系統:通過 2D 相機、3D 激光掃描儀或結構光傳感器獲取物料位置、姿態及表面特征,結合圖像處理算法(如邊緣檢測、模式識別)實現精準定位。

力 / 力矩傳感器:安裝于機器人腕部或末端執行器,監測抓取過程中的力反饋,防止過載或損傷脆弱物料。

接近傳感器:輔助判斷物料是否到位,提升抓取可靠性。

4. 控制系統

基于機器人控制器(如 ABB IRC5、Fanuc R-30iB),集成運動規劃、路徑優化及與外圍設備的通信功能。通過編程或示教方式定義機器人動作,支持離線仿真與在線調試。

5. 安全防護裝置

包括光柵、安全圍欄、急停按鈕等,確保人機協作或高速運行時的生產安全。

1. 物料識別與定位

視覺系統對料倉、輸送帶上的物料進行掃描,通過圖像分析確定物料的位置、姿態及是否存在缺陷。例如,在汽車零部件上料中,3D 視覺可快速識別雜亂堆放的零件,并計算最佳抓取點。

2. 路徑規劃與運動控制

控制器根據物料位置和目標工位,生成無碰撞的運動軌跡。采用軌跡優化算法(如時間最優、能耗最優)提升效率,同時通過伺服驅動系統實現毫米級精度的運動控制。

3. 抓取與搬運

末端執行器根據預設參數(如夾持力、吸盤真空度)執行抓取動作。力傳感器實時監測接觸力,確保抓取穩定且不損傷物料。搬運過程中,機器人以平滑的加速度和速度運行,減少振動。

4. 精準放置與反饋

將物料準確放置到目標位置(如加工工位、裝配夾具),通過視覺或傳感器確認放置精度。若存在偏差,系統自動調整后續動作,形成閉環控制。

1.視覺引導技術

2D 視覺:適用于平面上的物料定位,通過模板匹配或特征點檢測快速識別。

3D 視覺:利用點云數據重建物體三維模型,解決復雜姿態或遮擋問題,廣泛應用于無序抓取場景。

深度學習算法:通過訓練神經網絡,提升對復雜物料(如表面反光、顏色多樣)的識別準確率。

2.柔性抓取與力控制

采用自適應夾爪或軟體機器人技術,適應不同形狀和尺寸的物料。

力控算法根據物料材質(如易碎的玻璃、柔軟的橡膠)動態調整抓取力度,避免物理損傷。

3.動態路徑規劃

結合實時傳感器數據,機器人可在運動過程中動態避障或調整路徑,適應生產環境的變化(如臨時插入的物料、設備故障)。

4.系統集成與通信

機器人上料系統需與生產線其他設備(如數控機床、 conveyor belt)及上位機系統(如 MES、PLC)無縫集成,通過工業以太網、PROFINET 等協議實現數據交互與協同作業。

四、典型應用場景

1.汽車制造

抓取車身沖壓件并移送至焊接工位,利用 3D 視覺處理不規則工件的定位。

搬運發動機缸體、變速箱等重型部件,機器人負載能力可達數百公斤。

2.3C 電子

精密組裝中,SCARA 機器人高速拾取微小電子元件(如芯片、電阻)并貼裝到電路板上,定位精度達 ±0.05mm。搬運液晶面板時,真空吸盤確保無接觸損傷,配合視覺系統校正位置偏差。

3.航空航天

大型復合材料部件,機器人通過力控技術輕柔抓取,避免材料變形。在發動機葉片加工中,機器人將葉片精準定位到磨床夾具,保障加工精度。

4.物流與倉儲

自動化倉庫中,AGV 機器人搭載機械臂,實現貨物的無序抓取與貨架上架,提升倉儲效率。

智能化與自主決策

引入 AI 與機器學習算法,使機器人具備自主學習能力,適應小批量、多品種的柔性生產需求,減少人工干預。

輕量化與協作化

開發輕量化機器人與協作機器人(Cobot),實現人機共融,在共享工作空間中靈活完成上料任務。

高精度與高速度

結合高速視覺與動態控制算法,提升機器人在高速生產線中的響應速度與定位精度。

綠色節能

優化機器人運動軌跡與驅動系統,降低能耗,同時采用環保材料制造末端執行器,減少對環境的影響。

機器人上料技術通過不斷創新與跨學科融合,正成為工業自動化向智能制造升級的核心驅動力。其復雜性與靈活性使其能夠應對未來制造業的多樣化挑戰,為實現高效、精準、柔性的生產模式奠定堅實基礎。

返回頂部

機器人上料技術作為工業自動化的關鍵環節,通過融合機械、電子、視覺、控制等多學科技術,實現了物料的精準抓取等操作。其復雜性體現在系統集成度高、技術要求嚴苛以及對多樣化生產場景的適應性上。以下從技術組成、工作流程、關鍵技術及應用場景等方面進行詳細解析。

在現代工業生產中,精確度和效率是衡量一個企業競爭力的重要指標。為了滿足這些需求,各種先進的檢測技術不斷涌現,其中光譜共焦技術憑借其高精度、無損檢測等優勢,在眾多領域得到了廣泛應用。今天,我們就來探討一下這項神奇的技術,并通過一個全新的實際案例了解它是如何改變我們的制造方式的。

匯萃智能研發的紙箱熱熔膠紅外檢測機,就像給封箱質量裝上了

在食品飲料、日化醫藥這類對包裝有著高度依賴的行業中,產品包裝容不得半點馬虎,細微瑕疵都仿若隱藏的“雷區”,極易引爆品牌信任危機。一方面,諸如瓶蓋密封性不足、標簽錯位、熱熔膠虛粘等隱蔽缺陷,憑借肉眼與常規設備根本難以精準識別;另一方面,反光瓶體、異形包裝以及高速運轉的產線,又似一道道“難關”,對檢測系統的適應性發起了苛刻挑戰;再者,檢測結果宛如一座“孤島”,無法與生產系統實現聯動,使得工藝優化陷入僵局,難以形成閉環,阻礙著產品質量的持續提升。 匯萃智能基于自研機器視覺平